Kali ini saya akan menguraikan tentang jenis-jenis percetakan dan teknik cetak yang berkembang pesat saat ini.

Percetakan menjadi hal yang tidak dapat terpisahkan dalam kehidupan sejak dulu bahkan hingga sekarang.

Bagaimana tidak, seperti buku-buku yang biasa kita baca, majalah atau surat kabar yang hampir tidak pernah kita pertimbangkan untuk melihat banyak hal lain seperti undangan, brosur, kartu nama, dan banyak lagi yang sering digunakan.

Sudah ada dengan percetakan.

Serius ..

Karena memang tidak ada salahnya jika saat ini anda menyisipkan waktu luang untuk menambah wawasan dalam mengetahui beragam jenis percetakan yang selalu ada dengan kegiatan sehari-hari baik itu di rumah, kantor atau di tempat lain.

Hebatnya lagi, jenis percetakan ini bisa jadi kenyataan ada di belah anda.

Penasaran?

Jenis percetakan dan ragam teknik cetak

Flexografi

Cetak Flexography atau biasa disingkat Flexo saja adalah suatu teknik cetak yang menggunakan acuan cetak berupa pelat yang terbuat dari karet, photopolymer atau bahan flexible lainnya.

Nama Flexography sendiri diambil dari kata flexible yang merupakan bahan pembuat pelat cetaknya. Teknik cetak flexography termasuk jenis cetak tinggi karena tinta dialihkan ke media cetak melalui pelat cetak yang permukaannya lebih tinggi.

Ilustrasi sederhananya dapat kita lihat pada proses orang menyetempel.

Bentuk tulisan pada karet strempel berbentuk relief dengan posisi terbalik (negatif) dimana permukaan tulisan lebih tinggi daripada area yang kosong.

Ketika stempel ditekankan pada bak tinta maka akan terjadi pemindahan tinta dari bak tinta ke stempel. Ketika stempel tersebut ditekankan diatas kertas maka terbentuklah cetakan seperti pada karet karet stempel dengan posisinya terbaca (positif).

Ya, seperti itulah prinsip cetak Flexo, acuan cetak yang berupa design gambar maupun tulisan diukir diatas rubber plate atau photopolymer dengan posisi terbalik (negatif).

Acuan cetak ini dalam dunia percetakan disebut “pelat cetak” atau printing plate.Dalam dunia Carton Box, pelat cetak ini biasanya disebut “DIES”.

Pemindahan tinta ke pelat cetak dilakukan melalui roll transfer yang disebut Anilox Roll yang terbuat dari Tembaga (Cu) atau Ceramic.

Printing plate yang sudah mendapat balutan tinta ini kemudian mengenai permukaan sheet sehingga membentuk cetakan.

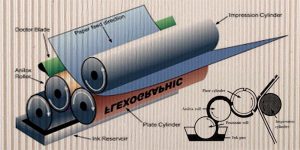

Secara sederhana ada 4 komponen dalam cetak Flexo yaitu :

1.Fountain Roll

2.Anilox Roll

3.Plate Cylinder

4. Impression Cylinder

Fountain Roll umumnya terbungkus karet (rubber). Fountain roll berputar didalam Ink reservoir untuk memindahkan tinta dari ink reservoir ke metering ink atau anilox roll.

Anilox roll umumnya terbuat dari bahan Ceramic dan dibungkus dengan “engraving cell” yang sangat halus dan kecil.

Bentuk engraving cell ini umumnya hexagonal sehingga kalau dilihat dengan kaca pembesar susunan cell-cell tersebut tampak seperti rumah tawon.

Jumlah cell bervariasi mulai 80 sampai 1000 cells per linear inchi. Semakin tinggi nilai LPI (line per inchi) semakin halus hasil cetakan.

Plate Cylinder adalah roll tempat memasang printing plate (dies). Roll ini terletak diantara Anilox roll dan Impression roll. Impression roll sangat halus untuk memberikan tekanan sheet yang dicetak agar bisa menyentuh pelat cetak secara merata.

Proses cetak Flexo dimulai dari Fountain roll yang berputar dalam ink reservoir sehingga membawa tinta berpindah dari ink reservoir ke Anilox roll.

Agar tinta yang menempel pada Anilox roll tidak berlebihan maka dipasang doctor blade yang berfungsi mengurangi ketebalan dan meratakan tinta.

Selanjutnya anilox roll berputar dan bersentuhan dengan “plate cylinder” yang sudah ditempeli “printing plale” sehingga tinta berpindah dari anilox ke printing plate.

Printing plate yang sudah terkena tinta berputar mengenai permukaan sheet sehingga menghasilkan cetakan dengan posisi terbaca (positif). Agar hasil cetakan lebih merata maka ditekan oleh impression cylinder.

Satu rangkaian yang terdiri dari 4 komponen yaitu fontain roll, anilox roll, dan plate cylinder impression cylinder disebut 1 unit printing. Satu unit printing hanya bisa menghasilkan cetak 1 warna.

Untuk mencetak dua warna diperlukan 2 unit printing, tiga warna 3 unit printing dst. Proses pembuatan cetakan dengan jumlah warna lebih dari 1, dilakukan dalam 1 mesin Flexo yang terdiri dari beberapa unit printing sesuai jumlah warnanya.

Sheet (bahan yang dicetak) akan berjalan dari unit printing 1 kel unit printing berikutnya hanya dalam hitungan detik. Oleh karena itu tinta yang digunakan harus encer dan cepat kering.

Pada saat proses cetak di mesin flexo, dibutuhkan beberapa lembar “printing plate” sesuai dengan jumlah warna cetakan. Satu lembar pelat cetak hanya untuk 1 warna saja.

Nah ketika masing-masing pelat cetak dipasang pada “cylinder plate” di unit printing yang berbeda apakah anda yakin bahwa nantinya ketika dijalankan akan menghasilkan gambar/tulisan yang benar?

Untuk memastikan agar masing-masing photopolymer yang dipisah berdasarkan jenis warna tetapi ketika dijalankan di mesin Flexo bisa menyatu maka diperlukan adanya proses yang disebut “mounting”.

Mounting adalah proses menempatkan dan melekatkan secara tepat dan seksama komponen-komponen cetak dari rubber atau photopolymer diatas lembaran mika astrolon.

Proses mounting ini sangat penting terutama pada cetak multi warna yang dalam prakteknya tiap warna mempunyai lembar pelat cetak sendiri-sendiri.

Walaupun terpisah-pisah namun ketika digabungkan dalam proses cetak di mesin Flexo posisi objek harus tepat sesuai design yang dimaksudkan.

(Di salin dari : http://www.sentralindo.com/web/read/291/Teknik-Cetak-Flexography)

Termografi

Dari namanya kita dapat mengartikan bahwa teknik cetak ini menggunakan suhu atau thermal, fungsi pada thermal imaging head adalah sebagai pembentuk gambar yang akan memanaskan sejenis pita (ink donor ribbon) yang menularkan tintanya ke kertas sehingga menghasilkan cetakan.

(Helmut Kipphan, Handbook of Print Media.2001; hal 732)

Secara umum di katagorikan metode cetaknya menjadi dua jenis :

Direct thermal

Motode ini tergantung pada lapisan kertas yang mengandung material yang dapat berganti warnanya jika dipanaskan.

Thermal transfer

Metode ini lebih kompleks dimana ribbon mencair diatas lembaran kertas saat dipanaskan. Ini juga dikenal sebagai thermal ink transfer printing.

(Disalin dari : https://ranarisna.wordpress.com/2009/04/25/teknologi-digital-printing-thermography/)

Cetak Sablon

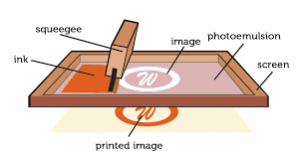

Cetak sablon atau bahasa kerennya screen printing suatu jenis pencetakan yang menggunakan metode cetak saring.

Oleh karena itu dalam prosesnya cetak sablon memerlukan sebuah media penyaring tinta yang dinamakan kain saring atau screen.

Screen adalah sebuah media penyaring tinta keatas bahan cetak sekaligus tempat meletakkan tinta selama proses penyablonan.

Pada masa-masa awal cetak sablon, screen yang digunakan terbuat dari sutra.

Namun sayangnya screen sutra ini tidak memiliki dimentional stability yang baik, karena screen sutra tidak tahan terhadap kelembaban udara, suhu, gesekan, dan juga tidak memiliki resistensi terhadap bahan kimia.

Selain itu harga screen sutra juga berharga malah, sehingga proses pencetakan tidak efisien.

Karena berbagai kelemahan screen dari sutra maka dilakukanlah usaha untuk menemukan bahan screen sablon yang lebih baik lagi.

Screen-screen baru ini terbuat dari karet alam/sintetis, yaitu nylon, polyester, dan juga stainless steel.

Diantara beberapa jenis kainitu, kain yang terbaik adalah kain stainless steel, karena screen ini amat stabil, kuat, tahan gesekan, dan juga tidak menimbulkan arus listrik.

Oleh karena itu screen ini cocok untuk penyablonan diatas gelas, keramik, dan benda2 elektronik.

Warna Kain

Sinar (baik dari matahari maupun lampu) dapat memantul pada kain yang berwarna putih selama proses penyinaran (exspose).

Pemantulan yang disebut halation ini menyebabkan gambar/stencil menjadi tidak tajam, gambar pun dapat hilang ataupun tidak jelas.

Ukuran Ketebalan Kain

Ketebalan kain saring (screen) yang digunakan dalam penyablonan dapat mempengaruhi banyaknya tinta yang dipindahkan, dan juga berarti dapat mempengaruhi gambar hasil cetak.

- S (small/thin)Benang-benangnya tipis, cocok untuk pekerjaan halftone dan gambar-gambar artis. Screen ini cepat rusak.

- M (medium)Benang-benangnya berukuran sedang, cocok untuk pekerjaan halftone dengan pola gambar yang kasar.

- T (Thick)Benang berukuran tebal dan cocok untuk berbagai macam jenis pekerjaan.

- HD (Heavy Duty)Benang-benangnya ekstra tebal. Untuk pekerjaan yang menggunakan mesin, mencetak blok yang besar dan pekerjaan kasar atau besar.

Kehalusan Kain (ukuran kain)

Makin halus kain yang digunakan (makin banyak hitungannya dalam 1cm), makin tipis tinta yang dipindahkan. Misalkan kain 390T memindahkan tinta lebih tipis daripada kain 150T.

Merentangkan Kain Saring Pada Bingkai

Bingkai apapun yang akan digunakan sebelum screen-nya dipasang, harus dibersihkan dahulu dan permukaannya dibuat agak kasar, agar kain saring dapat menempel. Screen harus benar-benar ditarik dan kencang.

(Disalin dari : https://duniagrafika.wordpress.com/2008/12/28/mesin-screen-printing/)

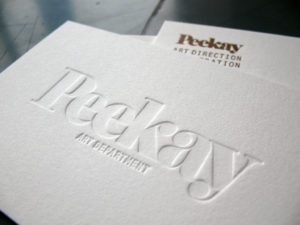

Cetak Emboss/Deboss

Cetakan emboss berasal dari logam yang dihasilkan melalui proses cukil yang disebut klise. Cetakan itu terdiri dari dua bagian, yaitu bagian yang menonjol dan bagian yang cekung ke dalam.

Selanjutnya media cetak yang akan di emboss diletakkan diantara cetakan yang menonjol dan cekung.

Sebaliknya, deboss yang memberi hasil akhir berupa hasil cetak yang masuk ke dalam dilakukan dengan cara yang sama dengan emboss namun dengan menukar posisi cetakannya, yaitu bagian yang menonjol dan cekung. Ketinggian ataupun kedalaman dari emboss atau deboss dapat diatur sesuai kebutuhan.

Kertas dengan gramatur yang lebih besar akan menimbulkan efek emboss dan deboss yang lebih jelas.

Proses emboss dan deboss ini dapat dilakukan dengan menggunakan mesin (digital embossing) dan manual. Namun saat ini telah ditemukan inovasi baru dalam membuat emboss & deboss yaitu menggunakan chemical embossing atau yang disebut efek kulit jeruk.

Cara ini merupakan teknik cetak offset dengan menggunakan 3 tahap pelapisan yang dilakukan secara bersamaan pada 1 mesin (inline), yaitu dengan memadukan antara tinta proses UV CMYK (Cyan, Magenta, Yellow, dan Black) yang kemudian dilapisi tinta UV khusus atau OP varnish (overprint varnish), pada area cetak tertentu.

Setelah kering seluruh media cetak dilapisi lagi dengan UV varnish atau gloss varnish dan kemudian dikeringkan kembali secara bersamaan dengan lampu ultra violet (UV Lamp).

Mari kita simak bersama proses lebih detail dari emboss dan deboss.

Cetakan atau acuan cetak untuk membuat emboss terbuat dari 2 lempeng baja atau kuningan yang tebalnya 16 hingga 18 mm atau bisa juga setinggi huruf (huruf Belanda tingginya 66, 047 point = ± 2, 476 cm).

Bila dibuat lempengan setebal 16 mm, maka untuk menyamakan tingginya dengan tinggi huruf ditambahkan batang kayu dan karton.

Selanjutnya adalah proses pengetsaan dengan bahan-bahan kimia dan peralatan mesin frais.

Acuan cetak yang dibutuhkan terdiri dari 2 klise yaitu stempel (gambar yang melekuk kedalam disebut juga klise betina) dan Patris (gambar yang menonjol disebut juga klise jantan).

Cetak emboss tidak menggunakan rol tinta atau tanpa penintaan karena itu cetak ini juga disebut cetak buta.

Klise betina (stempel) yang mempunyai gambar cekung ke dalam, dibuat pada sebilah lempengan papan kayu yang sebelumnya dibuat gambar diatas papan tersebut.

Kemudian gambar itu dikerat atau dipahat sehingga membentuk suatu acuan cetak dengan gambar yang cekung ke dalam.

Selanjutnya adalah menyiapkan patris atau cetakan lawan dari acuan cetak betina, yaitu acuan cetak jantan. Selanjutnya dengan perekat yang mengandung sedikit air karton manila setebal ± ½ mm direkatkan pada degel.

Ukurannya lebih besar sedikit daripada stempelnya pada degel.

Kabur batu (gips) diaduk dan dicampurkan dengan larutan gom arab sehingga terjadi campuran seperti bubur yang cukup kental. Lapisan campuran itu kira-kira setebal 3 mm diratakan di atas karton.

Lapisan itu kemudian ditutup dengan kertas sutra dan dioles sedikit dengan minyak untuk mencegah bubur menempel pada stempel.

Klise betina ditutup pada bingkai dan dicetakkan tepat pada lapisan bubur dengan tekanan cetak yang ringan dan secara perlahan ke tekanan cetak yang berat.

Bubur yang ditutup dengan kertas sutra tadi akan tertekan ke dalam bagian-bagian stempel yang mendalam dan terbentuklah suatu gambar cetak lawan (patris) dari stempelnya.

Proses ini kemudian disempurnakan dengan menambah bubur pada bagian-bagian yang kurang tajam, jangan lupa tutup lagi dengan kertas sutra, bila ketajaman sudah cukup, maka mesin didiamkan dalam keadaan mencetak hingga bubur patris mengering.

Untuk tahap akhir, singkirkan bubur yang tak terpakai di pinggir-pinggir patris.

Seperti itulalah proses emboss dan deboss.

(Disalin dari : https://blog.klikprint.co.id/mengenal-lebih-dalam-istilah-emboss-deboss/)

Cetak Offset

Apa itu Offset Printing atau cetak offset?

Cetak offset adalah salah satu teknik modern dalam usaha percetakan yang prosesnya yaitu mentransfer gambar bertinta ke dalam lembaran karet kemudian diaplikasikan di permukaan bahan.

Sederhananya begini,

Offset printing (cetak offset) merupakan sebuah teknik cetak yang prosesnya dimulai dari sebuah gambar bertinta yang menempel pada master/plat dan ditransfer ke lembaran karet (blanket) lalu kembali ditransfer ke permukaan bahan yang dicetak.

Bahan cetak tersebut umumnya berupa kertas atau plastik.

Teknik cetak offset yaitu menggunakan suatu pemuat gambar yang rata dimana citra akan akan menghasilkan tinta pada penggulung kertas, sedangkan area yang tidak menarik udara tidak menimbulkan tinta.

Baca selengkapnya : Pengertian Cetak Offset serta Keunggulannya

Pencetakan Digital

Digital Printing adalah sebuah metode percetakan dari gambar digital yang biasanya berupa file, kemudian bisa langsung terscetak pada media dalam waktu yang lebih cepat dan singkat.

Digital Printing merupakan hasil inovasi dari metode percetakan yang konvensional menjadi digital. Karena dianggap digital print menjadi lebih praktis dan cepat dalam pengerjaannya.

Secara sederhana, digital printing mempunya beberapa keunggulan, diantaranya :

- Desain bisa langsung cetak tanpa film dan plat

- Dengan format CMYK, hasil bisa lebih tajam dan jernih

- Waktu pengerjaan jauh lebih cepat dibandingkan cetak offset

- Bisa mencetak dalam jumlah sedikit

- Jika quantity sedikit, biaya untuk cetak digital print lebih murah dibanding cetak offset

- Lebih ramah lingkungan

Industri percetakan terus-menerus mengalami perkembangan teknologi dan pertumbuhan yang sangat pesat selama ini.

Jika anda berminat untuk bekerja atau usaha dari beberapa jenis percetakan tadi, maka anda akan memiliki peluang yang sangat baik.

Telah banyak contoh orang yang berhasil membangun usaha percetakan.

Saat ini digital printing menjadi salah satu yang paling banyak dipilih para pelaku bisnis percetakan, karena prosesnya yang praktis dan benar-benar sesuai dengan apa yang dibutuhkan banyak orang saat ini.

Itu yang dapat saya sampaikan tentang beberapa jenis-jenis percetakan yang berkembang pada era modern ini. Semoga bermanfaat.